搜索

电弧喷涂工艺参数的选择

发布时间:

2019-12-12 16:57

来源:

根据电弧喷涂工艺的特点和要求,可将电弧喷涂操作的主要工艺参数总结为四项:电弧电压,工作电流,雾化空气压力和喷涂距离。工艺参数选择是否正确和合理,将直接影响到电弧喷涂工艺的稳定性、涂层质量、喷涂速度和沉积效率等,因此合理选择工艺参数十分重要。

对于操作人员来说,在喷涂时,控制这些参数很容易,只需短时间培训就可熟练地操作设备,得到稳定质量的涂层。

1. 喷涂电压

喷涂电压是指喷涂时两金属丝间的电弧电压。在电弧喷涂时,两根金属丝被均匀地送进,在喷涂枪前部两丝尖端产生电弧,欲得到性能稳定和质量可靠的涂层,需要维持稳定的电弧电压。电弧电压反映了线材尖端距离的量度,有效地控制这个参数可以维持雾化区几何形状的稳定,所以通常使用的电弧喷涂设备要求具有平直的电源伏安特性。电弧电压影响着电弧燃烧的稳定性,每一种材料都有自己的电弧稳定燃烧的最低电弧电压值。电弧电压越低,熔化了的粒子尺寸就越小,范围也越窄。如果电弧电压低于材料的临界最低电弧电压,电弧就不能稳定地燃烧,线材就会出现断续接触现象,伴随着电弧的间断和引燃,块状的未充分熔化的丝段出现,有时甚至出现两根丝平行焊在一起的现象。此时电流表指数剧烈摆动,有时甚至超出电流表的量程范围。

材料的临界电弧电压值主要与材料的熔点有关。一般说来,熔点低的材料,临界电弧电压值低;反之,熔点高的材料,临界电弧电压也高。临界电弧电压除了受材料熔点影响外,线材表面的氧化膜的电阻率对材料的临界电弧电压值也有影响。例如,纯铝的熔点667 ℃,它的喷涂电弧电压要求在30~32 V,这个数值与熔点为1500 ℃的钢丝喷涂电弧电压值相近。喷涂铝丝对电压要求较高是因为在铝丝表面氧化膜的电阻率较大,导电性差,需要高的电压值才能维持电弧的稳定。

当喷涂电压高于临界电弧电压值后,随着电弧电压的提高,线材尖端的距离增大,喷涂射流的角度增加,喷涂粒子的颗粒尺寸范围将会增大。图1是电弧电压对喷涂粒子雾化和分布的影响。随着电弧电压的提高,喷涂材料的元素烧损倾向增加,尤其是那些容易与氧化合的元素,元素的损失更严重。

例如,当电弧喷涂含碳0.36%的4Cr13线材时,如果选用31V的电弧电压,160 A的工作电流,雾化空气压力为0.45 MPa,喷涂距离150 mm,所得涂层的碳含量是0.22%,涂层硬度HV 390,与原始线材相比,碳元素烧损40%左右;在其他参数不变的情况下,当电弧电压提高到34 V时,涂层含碳量为0.16%,涂层硬度HV 328,碳元素烧损了55%;若提高电弧电压到37 V,涂层含碳量仅剩下0.11%,涂层硬度HV 298。由此可见,电弧电压对喷涂质量影响很大,欲得到高质量涂层,在保证电弧稳定燃烧的前提下,要选择尽可能低的电弧电压值。电弧电压越高,电弧越长,这就意味着在保持电弧稳定的前提下,允许两根金属丝在喷涂枪枪口处的交点偏差越大。在喷涂过程中,有时利用电弧的这个性质,在导电管磨损,且又没有备用导电管可供更换的情况下,通过提高电压来保持电弧的稳定。当然,使用这种应急方法获得的涂层雾化质量会受到影响。表1是一些材料的喷涂工作电压。

表1 一些材料的喷涂工作电压

|

材料 |

工作电压/V |

材料 |

工作电压/V |

|

锌 |

26~28 |

碳钢及不锈钢 |

30~32 |

|

铝 |

30~32 |

锡合金 |

23~25 |

|

锌铝合金 |

28~30 |

镍合金 |

30~33 |

|

铝镁合金 |

30~32 |

铜合金 |

29~32 |

|

稀土铝合金 |

30~32 |

铝青铜(黏结层) |

34~38 |

|

锌铝伪合金 |

28~30 |

镍铝合金(黏结层) |

34~38 |

在电弧喷涂自粘结材料用于打底层时,不能依据上述原则选择电弧电压。在这种情况下适当提高喷涂电压,可以获得更为粗大的喷涂粒子,过热程度大,以便携带更多的热量,有利于粒子的氧化与放热反应。当粒子撞击到工件表面时,经过充分加热的粗大粒子更可能与工件表面发生微冶金结合,增加涂层与基体之间的结合强度,以提高表面工作层的结合可靠性。

2. 工作电流

平特性的电弧喷涂设备,喷涂电流直接受到送丝速度的控制。提高送丝速度,线材尖端的间隙减小,由于线材的间距决定于电弧电压,电源有自动维持电弧电压稳定的特性,因此,只有增加输出功率,即增加工作电流,使线材更迅速地熔化才能维持这个平衡。工作电流正比于送丝速度,也就是说工作电流是喷涂生产效率的量度。从微观角度看,电源的这个特点也很重要,如果由于某种原因,在喷涂过程中,送丝速度发生微小变化,电源会自动调节熔化线材所需功率。电弧喷涂的这个性质是与火焰喷涂不同的,火焰喷涂时的能量输出不会自动随着送丝量的变化而变化,这就势必影响材料的熔化程度。

提高工作电流,不但可以增加喷涂生产效率,还可以提高涂层质量。表2是在0.5MPa的雾化空气压力,125mm的喷涂距离条件下,选用不同工作电流,测得的Crl3型马氏体不锈钢涂层中的氧化物含量和孔隙率。

表2 工作电流对涂层中氧化物含量和孔隙率的影响

|

工作电流 /A |

生产能力 /Kg.h-1 |

孔隙率 /% |

氧化物含量 /% |

|

50 |

1.14 |

4.29 |

8.48 |

|

100 |

2.27 |

2.47 |

11.80 |

|

200 |

4.54 |

1.96 |

9.33 |

|

300 |

8.0 |

1.79 |

6.56 |

较大的工作电流可以得到高质量的涂层,但工作电流的上限往往受到电弧喷涂设备容量的限制。当工作电流低于某一数值时,电弧也不能稳定燃烧。最低工作电流值不但与材料有关,还与线材尺寸截面有关,对具体规格的线材来说,每种材料都有对应的最低工作电流值。

3. 雾化空气

雾化空气压力很大程度地决定了喷涂粒子的雾化程度和飞行速度,并影响涂层的性能。同样的雾化空气压力,对不同的喷枪设计有不同的雾化效果,好的喷枪设计应当使雾化气流集中在熔化金属丝的尖端部位,使高速气流以剪切方式将金属熔滴变成细片状脱离电弧区,并进一步将其雾化和加速。对具体的喷涂枪来说,当喷涂某种线材时,在其他工艺参数不变的情况下,高的雾化空气压力将得到高致密的涂层。

在喷涂自粘结材料做黏结底层时,往往不希望使用很大的雾化空气压力,去获得细密的涂层,相反的,稍粗大一些的喷涂粒子可携带较多的热量,更有利于与基体之间发生微冶金结合。

有时对某些低熔点材料也不希望有过高的雾化空气压力,因为,材料的熔点较低,高的雾化压力将使熔滴更细小,加剧熔滴氧化和冷却,在喷涂粒子流到达工件表面之前,许多比较细小或严重氧化的熔滴已经凝固和硬化,当撞击到工件表面时就会被反弹掉,降低喷涂层的沉积率。例如,在喷涂锌涂层时,可明显地观察到这种现象。

压缩空气是最经济的雾化气源,在钢铁结构大面积防腐蚀的喷涂施工中,主要是采用压缩空气作为雾化气体。为了避免某些材料的过分氧化,有时,使用氮气作为雾化气源可得到非常致密,且氧化物含量很少的涂层,涂层的力学性能也有明显改善。由于电弧喷涂时气体消耗量很大,大量使用瓶装氮气会造成经济上和运输上的困难,因此限制了它的应用。

4. 喷涂距离

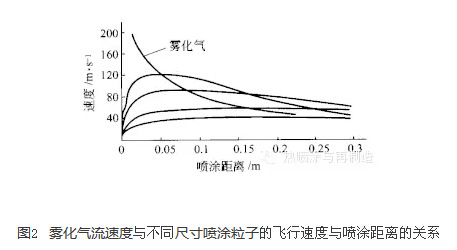

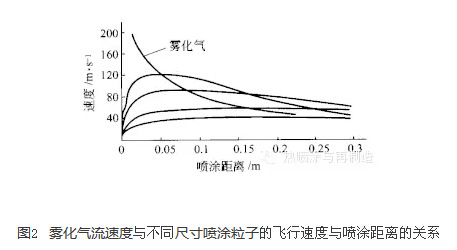

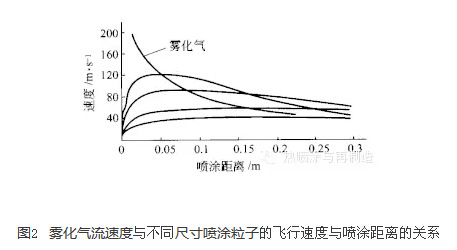

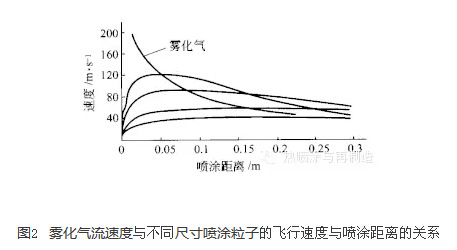

喷涂距离是指喷涂枪与工件表面间的距离。金属丝在电弧区被熔化后经雾化空气雾化和加速,撞击到工件表面形成涂层。在喷涂枪的喷嘴处,压缩空气的流动速度最大,熔滴的速度最低,随着喷涂距离的增加,喷涂粒子被逐渐加速。同时雾化气流的速度逐渐降低。例如,在喷涂钢丝时,在大约50 mm处喷涂粒子有最快的飞行速度;由于空气阻力和加速气流的减弱,喷涂粒子的飞行速度开始下降。根据流体力学原理,在一定的雾化气体压力和流量下,粒子的飞行速度取决于它的尺寸。熔化的金属从喷涂枪喷射出后,被雾化和加速,由于粒子的尺寸不同,它们被加速的程度不同,图2是电弧喷涂碳钢涂层时,测绘的雾化气流速度与不同尺寸喷涂粒子的飞行速度随喷涂距离的变化规律。

由图2中可见喷涂粒子在50~200 mm的喷涂距离内有较高的飞行速度。欲得到高质量涂层,不但需要喷涂粒子具有较高的飞行速度,还要求粒子具有足够高的温度,使粒子处于熔化或软化状态,在撞击到工件表面时充分变形,保证各个喷涂粒子互相镶嵌,使涂层有足够的内聚强度与结合强度。图3是喷涂距离对3Crl3涂层的结合强度的影响。

在喷涂过程中,处于高度过热状态的喷涂粒子极易氧化,它们具有很大的比表面积。粒子尺寸越细小,单位体积的比表面积越大,与氧化合的机会越多。在正常喷涂距离内,喷涂粒子只需1~2 ms时间就可达工件表面。尽管粒子在空气中的飞行时间很短,由于粒子有很大的比表面积和有充分的氧气供给,所以粒子的氧化现象往往是很严重的。对钢铁材料来说,氧化过程会给涂层带来许多不利的影响,如碳元素烧损,氧化物含量增加和孔隙率的增加等,其中碳元素的含量变化直接影响着涂层的力学性能。图4是喷涂距离对3Crl3涂层的氧化物含量和孔隙率的影响。

对于电弧喷涂锌或电弧喷涂铝这些防腐蚀涂层来说,常用的喷涂距离应为150~250 mm.在这个范围内,喷涂粒子可获得足够高的飞行速度和粒子温度,所得到的涂层具有较好的涂层质量和力学性能。随着喷涂距离的增大,一些飞行速度较慢的粒子以及一些氧化严重的粒子已丧失了足够的动能和塑性,不能沉积到工件上,从而影响了涂层的沉积效率。由于离开喷枪的喷涂粒束流大多呈圆锥形状,距喷枪越远,锥底越大。大面积防腐蚀施工时,较远一些的喷涂距离有助于提高喷涂沉积的均匀程度,但一定注意不要过大,以免过多地降低涂层的结合强度和沉积率。

根据电弧喷涂工艺的特点和要求,可将电弧喷涂操作的主要工艺参数总结为四项:电弧电压,工作电流,雾化空气压力和喷涂距离。工艺参数选择是否正确和合理,将直接影响到电弧喷涂工艺的稳定性、涂层质量、喷涂速度和沉积效率等,因此合理选择工艺参数十分重要。

对于操作人员来说,在喷涂时,控制这些参数很容易,只需短时间培训就可熟练地操作设备,得到稳定质量的涂层。

1. 喷涂电压

喷涂电压是指喷涂时两金属丝间的电弧电压。在电弧喷涂时,两根金属丝被均匀地送进,在喷涂枪前部两丝尖端产生电弧,欲得到性能稳定和质量可靠的涂层,需要维持稳定的电弧电压。电弧电压反映了线材尖端距离的量度,有效地控制这个参数可以维持雾化区几何形状的稳定,所以通常使用的电弧喷涂设备要求具有平直的电源伏安特性。电弧电压影响着电弧燃烧的稳定性,每一种材料都有自己的电弧稳定燃烧的最低电弧电压值。电弧电压越低,熔化了的粒子尺寸就越小,范围也越窄。如果电弧电压低于材料的临界最低电弧电压,电弧就不能稳定地燃烧,线材就会出现断续接触现象,伴随着电弧的间断和引燃,块状的未充分熔化的丝段出现,有时甚至出现两根丝平行焊在一起的现象。此时电流表指数剧烈摆动,有时甚至超出电流表的量程范围。

材料的临界电弧电压值主要与材料的熔点有关。一般说来,熔点低的材料,临界电弧电压值低;反之,熔点高的材料,临界电弧电压也高。临界电弧电压除了受材料熔点影响外,线材表面的氧化膜的电阻率对材料的临界电弧电压值也有影响。例如,纯铝的熔点667 ℃,它的喷涂电弧电压要求在30~32 V,这个数值与熔点为1500 ℃的钢丝喷涂电弧电压值相近。喷涂铝丝对电压要求较高是因为在铝丝表面氧化膜的电阻率较大,导电性差,需要高的电压值才能维持电弧的稳定。

当喷涂电压高于临界电弧电压值后,随着电弧电压的提高,线材尖端的距离增大,喷涂射流的角度增加,喷涂粒子的颗粒尺寸范围将会增大。图1是电弧电压对喷涂粒子雾化和分布的影响。随着电弧电压的提高,喷涂材料的元素烧损倾向增加,尤其是那些容易与氧化合的元素,元素的损失更严重。

例如,当电弧喷涂含碳0.36%的4Cr13线材时,如果选用31V的电弧电压,160 A的工作电流,雾化空气压力为0.45 MPa,喷涂距离150 mm,所得涂层的碳含量是0.22%,涂层硬度HV 390,与原始线材相比,碳元素烧损40%左右;在其他参数不变的情况下,当电弧电压提高到34 V时,涂层含碳量为0.16%,涂层硬度HV 328,碳元素烧损了55%;若提高电弧电压到37 V,涂层含碳量仅剩下0.11%,涂层硬度HV 298。由此可见,电弧电压对喷涂质量影响很大,欲得到高质量涂层,在保证电弧稳定燃烧的前提下,要选择尽可能低的电弧电压值。电弧电压越高,电弧越长,这就意味着在保持电弧稳定的前提下,允许两根金属丝在喷涂枪枪口处的交点偏差越大。在喷涂过程中,有时利用电弧的这个性质,在导电管磨损,且又没有备用导电管可供更换的情况下,通过提高电压来保持电弧的稳定。当然,使用这种应急方法获得的涂层雾化质量会受到影响。表1是一些材料的喷涂工作电压。

表1 一些材料的喷涂工作电压

|

材料 |

工作电压/V |

材料 |

工作电压/V |

|

锌 |

26~28 |

碳钢及不锈钢 |

30~32 |

|

铝 |

30~32 |

锡合金 |

23~25 |

|

锌铝合金 |

28~30 |

镍合金 |

30~33 |

|

铝镁合金 |

30~32 |

铜合金 |

29~32 |

|

稀土铝合金 |

30~32 |

铝青铜(黏结层) |

34~38 |

|

锌铝伪合金 |

28~30 |

镍铝合金(黏结层) |

34~38 |

在电弧喷涂自粘结材料用于打底层时,不能依据上述原则选择电弧电压。在这种情况下适当提高喷涂电压,可以获得更为粗大的喷涂粒子,过热程度大,以便携带更多的热量,有利于粒子的氧化与放热反应。当粒子撞击到工件表面时,经过充分加热的粗大粒子更可能与工件表面发生微冶金结合,增加涂层与基体之间的结合强度,以提高表面工作层的结合可靠性。

2. 工作电流

平特性的电弧喷涂设备,喷涂电流直接受到送丝速度的控制。提高送丝速度,线材尖端的间隙减小,由于线材的间距决定于电弧电压,电源有自动维持电弧电压稳定的特性,因此,只有增加输出功率,即增加工作电流,使线材更迅速地熔化才能维持这个平衡。工作电流正比于送丝速度,也就是说工作电流是喷涂生产效率的量度。从微观角度看,电源的这个特点也很重要,如果由于某种原因,在喷涂过程中,送丝速度发生微小变化,电源会自动调节熔化线材所需功率。电弧喷涂的这个性质是与火焰喷涂不同的,火焰喷涂时的能量输出不会自动随着送丝量的变化而变化,这就势必影响材料的熔化程度。

提高工作电流,不但可以增加喷涂生产效率,还可以提高涂层质量。表2是在0.5MPa的雾化空气压力,125mm的喷涂距离条件下,选用不同工作电流,测得的Crl3型马氏体不锈钢涂层中的氧化物含量和孔隙率。

表2 工作电流对涂层中氧化物含量和孔隙率的影响

|

工作电流 /A |

生产能力 /Kg.h-1 |

孔隙率 /% |

氧化物含量 /% |

|

50 |

1.14 |

4.29 |

8.48 |

|

100 |

2.27 |

2.47 |

11.80 |

|

200 |

4.54 |

1.96 |

9.33 |

|

300 |

8.0 |

1.79 |

6.56 |

较大的工作电流可以得到高质量的涂层,但工作电流的上限往往受到电弧喷涂设备容量的限制。当工作电流低于某一数值时,电弧也不能稳定燃烧。最低工作电流值不但与材料有关,还与线材尺寸截面有关,对具体规格的线材来说,每种材料都有对应的最低工作电流值。

3. 雾化空气

雾化空气压力很大程度地决定了喷涂粒子的雾化程度和飞行速度,并影响涂层的性能。同样的雾化空气压力,对不同的喷枪设计有不同的雾化效果,好的喷枪设计应当使雾化气流集中在熔化金属丝的尖端部位,使高速气流以剪切方式将金属熔滴变成细片状脱离电弧区,并进一步将其雾化和加速。对具体的喷涂枪来说,当喷涂某种线材时,在其他工艺参数不变的情况下,高的雾化空气压力将得到高致密的涂层。

在喷涂自粘结材料做黏结底层时,往往不希望使用很大的雾化空气压力,去获得细密的涂层,相反的,稍粗大一些的喷涂粒子可携带较多的热量,更有利于与基体之间发生微冶金结合。

有时对某些低熔点材料也不希望有过高的雾化空气压力,因为,材料的熔点较低,高的雾化压力将使熔滴更细小,加剧熔滴氧化和冷却,在喷涂粒子流到达工件表面之前,许多比较细小或严重氧化的熔滴已经凝固和硬化,当撞击到工件表面时就会被反弹掉,降低喷涂层的沉积率。例如,在喷涂锌涂层时,可明显地观察到这种现象。

压缩空气是最经济的雾化气源,在钢铁结构大面积防腐蚀的喷涂施工中,主要是采用压缩空气作为雾化气体。为了避免某些材料的过分氧化,有时,使用氮气作为雾化气源可得到非常致密,且氧化物含量很少的涂层,涂层的力学性能也有明显改善。由于电弧喷涂时气体消耗量很大,大量使用瓶装氮气会造成经济上和运输上的困难,因此限制了它的应用。

4. 喷涂距离

喷涂距离是指喷涂枪与工件表面间的距离。金属丝在电弧区被熔化后经雾化空气雾化和加速,撞击到工件表面形成涂层。在喷涂枪的喷嘴处,压缩空气的流动速度最大,熔滴的速度最低,随着喷涂距离的增加,喷涂粒子被逐渐加速。同时雾化气流的速度逐渐降低。例如,在喷涂钢丝时,在大约50 mm处喷涂粒子有最快的飞行速度;由于空气阻力和加速气流的减弱,喷涂粒子的飞行速度开始下降。根据流体力学原理,在一定的雾化气体压力和流量下,粒子的飞行速度取决于它的尺寸。熔化的金属从喷涂枪喷射出后,被雾化和加速,由于粒子的尺寸不同,它们被加速的程度不同,图2是电弧喷涂碳钢涂层时,测绘的雾化气流速度与不同尺寸喷涂粒子的飞行速度随喷涂距离的变化规律。

由图2中可见喷涂粒子在50~200 mm的喷涂距离内有较高的飞行速度。欲得到高质量涂层,不但需要喷涂粒子具有较高的飞行速度,还要求粒子具有足够高的温度,使粒子处于熔化或软化状态,在撞击到工件表面时充分变形,保证各个喷涂粒子互相镶嵌,使涂层有足够的内聚强度与结合强度。图3是喷涂距离对3Crl3涂层的结合强度的影响。

在喷涂过程中,处于高度过热状态的喷涂粒子极易氧化,它们具有很大的比表面积。粒子尺寸越细小,单位体积的比表面积越大,与氧化合的机会越多。在正常喷涂距离内,喷涂粒子只需1~2 ms时间就可达工件表面。尽管粒子在空气中的飞行时间很短,由于粒子有很大的比表面积和有充分的氧气供给,所以粒子的氧化现象往往是很严重的。对钢铁材料来说,氧化过程会给涂层带来许多不利的影响,如碳元素烧损,氧化物含量增加和孔隙率的增加等,其中碳元素的含量变化直接影响着涂层的力学性能。图4是喷涂距离对3Crl3涂层的氧化物含量和孔隙率的影响。

对于电弧喷涂锌或电弧喷涂铝这些防腐蚀涂层来说,常用的喷涂距离应为150~250 mm.在这个范围内,喷涂粒子可获得足够高的飞行速度和粒子温度,所得到的涂层具有较好的涂层质量和力学性能。随着喷涂距离的增大,一些飞行速度较慢的粒子以及一些氧化严重的粒子已丧失了足够的动能和塑性,不能沉积到工件上,从而影响了涂层的沉积效率。由于离开喷枪的喷涂粒束流大多呈圆锥形状,距喷枪越远,锥底越大。大面积防腐蚀施工时,较远一些的喷涂距离有助于提高喷涂沉积的均匀程度,但一定注意不要过大,以免过多地降低涂层的结合强度和沉积率。

根据电弧喷涂工艺的特点和要求,可将电弧喷涂操作的主要工艺参数总结为四项:电弧电压,工作电流,雾化空气压力和喷涂距离。工艺参数选择是否正确和合理,将直接影响到电弧喷涂工艺的稳定性、涂层质量、喷涂速度和沉积效率等,因此合理选择工艺参数十分重要。

对于操作人员来说,在喷涂时,控制这些参数很容易,只需短时间培训就可熟练地操作设备,得到稳定质量的涂层。

1. 喷涂电压

喷涂电压是指喷涂时两金属丝间的电弧电压。在电弧喷涂时,两根金属丝被均匀地送进,在喷涂枪前部两丝尖端产生电弧,欲得到性能稳定和质量可靠的涂层,需要维持稳定的电弧电压。电弧电压反映了线材尖端距离的量度,有效地控制这个参数可以维持雾化区几何形状的稳定,所以通常使用的电弧喷涂设备要求具有平直的电源伏安特性。电弧电压影响着电弧燃烧的稳定性,每一种材料都有自己的电弧稳定燃烧的最低电弧电压值。电弧电压越低,熔化了的粒子尺寸就越小,范围也越窄。如果电弧电压低于材料的临界最低电弧电压,电弧就不能稳定地燃烧,线材就会出现断续接触现象,伴随着电弧的间断和引燃,块状的未充分熔化的丝段出现,有时甚至出现两根丝平行焊在一起的现象。此时电流表指数剧烈摆动,有时甚至超出电流表的量程范围。

材料的临界电弧电压值主要与材料的熔点有关。一般说来,熔点低的材料,临界电弧电压值低;反之,熔点高的材料,临界电弧电压也高。临界电弧电压除了受材料熔点影响外,线材表面的氧化膜的电阻率对材料的临界电弧电压值也有影响。例如,纯铝的熔点667 ℃,它的喷涂电弧电压要求在30~32 V,这个数值与熔点为1500 ℃的钢丝喷涂电弧电压值相近。喷涂铝丝对电压要求较高是因为在铝丝表面氧化膜的电阻率较大,导电性差,需要高的电压值才能维持电弧的稳定。

当喷涂电压高于临界电弧电压值后,随着电弧电压的提高,线材尖端的距离增大,喷涂射流的角度增加,喷涂粒子的颗粒尺寸范围将会增大。图1是电弧电压对喷涂粒子雾化和分布的影响。随着电弧电压的提高,喷涂材料的元素烧损倾向增加,尤其是那些容易与氧化合的元素,元素的损失更严重。

例如,当电弧喷涂含碳0.36%的4Cr13线材时,如果选用31V的电弧电压,160 A的工作电流,雾化空气压力为0.45 MPa,喷涂距离150 mm,所得涂层的碳含量是0.22%,涂层硬度HV 390,与原始线材相比,碳元素烧损40%左右;在其他参数不变的情况下,当电弧电压提高到34 V时,涂层含碳量为0.16%,涂层硬度HV 328,碳元素烧损了55%;若提高电弧电压到37 V,涂层含碳量仅剩下0.11%,涂层硬度HV 298。由此可见,电弧电压对喷涂质量影响很大,欲得到高质量涂层,在保证电弧稳定燃烧的前提下,要选择尽可能低的电弧电压值。电弧电压越高,电弧越长,这就意味着在保持电弧稳定的前提下,允许两根金属丝在喷涂枪枪口处的交点偏差越大。在喷涂过程中,有时利用电弧的这个性质,在导电管磨损,且又没有备用导电管可供更换的情况下,通过提高电压来保持电弧的稳定。当然,使用这种应急方法获得的涂层雾化质量会受到影响。表1是一些材料的喷涂工作电压。

表1 一些材料的喷涂工作电压

|

材料 |

工作电压/V |

材料 |

工作电压/V |

|

锌 |

26~28 |

碳钢及不锈钢 |

30~32 |

|

铝 |

30~32 |

锡合金 |

23~25 |

|

锌铝合金 |

28~30 |

镍合金 |

30~33 |

|

铝镁合金 |

30~32 |

铜合金 |

29~32 |

|

稀土铝合金 |

30~32 |

铝青铜(黏结层) |

34~38 |

|

锌铝伪合金 |

28~30 |

镍铝合金(黏结层) |

34~38 |

在电弧喷涂自粘结材料用于打底层时,不能依据上述原则选择电弧电压。在这种情况下适当提高喷涂电压,可以获得更为粗大的喷涂粒子,过热程度大,以便携带更多的热量,有利于粒子的氧化与放热反应。当粒子撞击到工件表面时,经过充分加热的粗大粒子更可能与工件表面发生微冶金结合,增加涂层与基体之间的结合强度,以提高表面工作层的结合可靠性。

2. 工作电流

平特性的电弧喷涂设备,喷涂电流直接受到送丝速度的控制。提高送丝速度,线材尖端的间隙减小,由于线材的间距决定于电弧电压,电源有自动维持电弧电压稳定的特性,因此,只有增加输出功率,即增加工作电流,使线材更迅速地熔化才能维持这个平衡。工作电流正比于送丝速度,也就是说工作电流是喷涂生产效率的量度。从微观角度看,电源的这个特点也很重要,如果由于某种原因,在喷涂过程中,送丝速度发生微小变化,电源会自动调节熔化线材所需功率。电弧喷涂的这个性质是与火焰喷涂不同的,火焰喷涂时的能量输出不会自动随着送丝量的变化而变化,这就势必影响材料的熔化程度。

提高工作电流,不但可以增加喷涂生产效率,还可以提高涂层质量。表2是在0.5MPa的雾化空气压力,125mm的喷涂距离条件下,选用不同工作电流,测得的Crl3型马氏体不锈钢涂层中的氧化物含量和孔隙率。

表2 工作电流对涂层中氧化物含量和孔隙率的影响

|

工作电流 /A |

生产能力 /Kg.h-1 |

孔隙率 /% |

氧化物含量 /% |

|

50 |

1.14 |

4.29 |

8.48 |

|

100 |

2.27 |

2.47 |

11.80 |

|

200 |

4.54 |

1.96 |

9.33 |

|

300 |

8.0 |

1.79 |

6.56 |

较大的工作电流可以得到高质量的涂层,但工作电流的上限往往受到电弧喷涂设备容量的限制。当工作电流低于某一数值时,电弧也不能稳定燃烧。最低工作电流值不但与材料有关,还与线材尺寸截面有关,对具体规格的线材来说,每种材料都有对应的最低工作电流值。

3. 雾化空气

雾化空气压力很大程度地决定了喷涂粒子的雾化程度和飞行速度,并影响涂层的性能。同样的雾化空气压力,对不同的喷枪设计有不同的雾化效果,好的喷枪设计应当使雾化气流集中在熔化金属丝的尖端部位,使高速气流以剪切方式将金属熔滴变成细片状脱离电弧区,并进一步将其雾化和加速。对具体的喷涂枪来说,当喷涂某种线材时,在其他工艺参数不变的情况下,高的雾化空气压力将得到高致密的涂层。

在喷涂自粘结材料做黏结底层时,往往不希望使用很大的雾化空气压力,去获得细密的涂层,相反的,稍粗大一些的喷涂粒子可携带较多的热量,更有利于与基体之间发生微冶金结合。

有时对某些低熔点材料也不希望有过高的雾化空气压力,因为,材料的熔点较低,高的雾化压力将使熔滴更细小,加剧熔滴氧化和冷却,在喷涂粒子流到达工件表面之前,许多比较细小或严重氧化的熔滴已经凝固和硬化,当撞击到工件表面时就会被反弹掉,降低喷涂层的沉积率。例如,在喷涂锌涂层时,可明显地观察到这种现象。

压缩空气是最经济的雾化气源,在钢铁结构大面积防腐蚀的喷涂施工中,主要是采用压缩空气作为雾化气体。为了避免某些材料的过分氧化,有时,使用氮气作为雾化气源可得到非常致密,且氧化物含量很少的涂层,涂层的力学性能也有明显改善。由于电弧喷涂时气体消耗量很大,大量使用瓶装氮气会造成经济上和运输上的困难,因此限制了它的应用。

4. 喷涂距离

喷涂距离是指喷涂枪与工件表面间的距离。金属丝在电弧区被熔化后经雾化空气雾化和加速,撞击到工件表面形成涂层。在喷涂枪的喷嘴处,压缩空气的流动速度最大,熔滴的速度最低,随着喷涂距离的增加,喷涂粒子被逐渐加速。同时雾化气流的速度逐渐降低。例如,在喷涂钢丝时,在大约50 mm处喷涂粒子有最快的飞行速度;由于空气阻力和加速气流的减弱,喷涂粒子的飞行速度开始下降。根据流体力学原理,在一定的雾化气体压力和流量下,粒子的飞行速度取决于它的尺寸。熔化的金属从喷涂枪喷射出后,被雾化和加速,由于粒子的尺寸不同,它们被加速的程度不同,图2是电弧喷涂碳钢涂层时,测绘的雾化气流速度与不同尺寸喷涂粒子的飞行速度随喷涂距离的变化规律。

由图2中可见喷涂粒子在50~200 mm的喷涂距离内有较高的飞行速度。欲得到高质量涂层,不但需要喷涂粒子具有较高的飞行速度,还要求粒子具有足够高的温度,使粒子处于熔化或软化状态,在撞击到工件表面时充分变形,保证各个喷涂粒子互相镶嵌,使涂层有足够的内聚强度与结合强度。图3是喷涂距离对3Crl3涂层的结合强度的影响。

在喷涂过程中,处于高度过热状态的喷涂粒子极易氧化,它们具有很大的比表面积。粒子尺寸越细小,单位体积的比表面积越大,与氧化合的机会越多。在正常喷涂距离内,喷涂粒子只需1~2 ms时间就可达工件表面。尽管粒子在空气中的飞行时间很短,由于粒子有很大的比表面积和有充分的氧气供给,所以粒子的氧化现象往往是很严重的。对钢铁材料来说,氧化过程会给涂层带来许多不利的影响,如碳元素烧损,氧化物含量增加和孔隙率的增加等,其中碳元素的含量变化直接影响着涂层的力学性能。图4是喷涂距离对3Crl3涂层的氧化物含量和孔隙率的影响。

对于电弧喷涂锌或电弧喷涂铝这些防腐蚀涂层来说,常用的喷涂距离应为150~250 mm.在这个范围内,喷涂粒子可获得足够高的飞行速度和粒子温度,所得到的涂层具有较好的涂层质量和力学性能。随着喷涂距离的增大,一些飞行速度较慢的粒子以及一些氧化严重的粒子已丧失了足够的动能和塑性,不能沉积到工件上,从而影响了涂层的沉积效率。由于离开喷枪的喷涂粒束流大多呈圆锥形状,距喷枪越远,锥底越大。大面积防腐蚀施工时,较远一些的喷涂距离有助于提高喷涂沉积的均匀程度,但一定注意不要过大,以免过多地降低涂层的结合强度和沉积率。

根据电弧喷涂工艺的特点和要求,可将电弧喷涂操作的主要工艺参数总结为四项:电弧电压,工作电流,雾化空气压力和喷涂距离。工艺参数选择是否正确和合理,将直接影响到电弧喷涂工艺的稳定性、涂层质量、喷涂速度和沉积效率等,因此合理选择工艺参数十分重要。

对于操作人员来说,在喷涂时,控制这些参数很容易,只需短时间培训就可熟练地操作设备,得到稳定质量的涂层。

1. 喷涂电压

喷涂电压是指喷涂时两金属丝间的电弧电压。在电弧喷涂时,两根金属丝被均匀地送进,在喷涂枪前部两丝尖端产生电弧,欲得到性能稳定和质量可靠的涂层,需要维持稳定的电弧电压。电弧电压反映了线材尖端距离的量度,有效地控制这个参数可以维持雾化区几何形状的稳定,所以通常使用的电弧喷涂设备要求具有平直的电源伏安特性。电弧电压影响着电弧燃烧的稳定性,每一种材料都有自己的电弧稳定燃烧的最低电弧电压值。电弧电压越低,熔化了的粒子尺寸就越小,范围也越窄。如果电弧电压低于材料的临界最低电弧电压,电弧就不能稳定地燃烧,线材就会出现断续接触现象,伴随着电弧的间断和引燃,块状的未充分熔化的丝段出现,有时甚至出现两根丝平行焊在一起的现象。此时电流表指数剧烈摆动,有时甚至超出电流表的量程范围。

材料的临界电弧电压值主要与材料的熔点有关。一般说来,熔点低的材料,临界电弧电压值低;反之,熔点高的材料,临界电弧电压也高。临界电弧电压除了受材料熔点影响外,线材表面的氧化膜的电阻率对材料的临界电弧电压值也有影响。例如,纯铝的熔点667 ℃,它的喷涂电弧电压要求在30~32 V,这个数值与熔点为1500 ℃的钢丝喷涂电弧电压值相近。喷涂铝丝对电压要求较高是因为在铝丝表面氧化膜的电阻率较大,导电性差,需要高的电压值才能维持电弧的稳定。

当喷涂电压高于临界电弧电压值后,随着电弧电压的提高,线材尖端的距离增大,喷涂射流的角度增加,喷涂粒子的颗粒尺寸范围将会增大。图1是电弧电压对喷涂粒子雾化和分布的影响。随着电弧电压的提高,喷涂材料的元素烧损倾向增加,尤其是那些容易与氧化合的元素,元素的损失更严重。

例如,当电弧喷涂含碳0.36%的4Cr13线材时,如果选用31V的电弧电压,160 A的工作电流,雾化空气压力为0.45 MPa,喷涂距离150 mm,所得涂层的碳含量是0.22%,涂层硬度HV 390,与原始线材相比,碳元素烧损40%左右;在其他参数不变的情况下,当电弧电压提高到34 V时,涂层含碳量为0.16%,涂层硬度HV 328,碳元素烧损了55%;若提高电弧电压到37 V,涂层含碳量仅剩下0.11%,涂层硬度HV 298。由此可见,电弧电压对喷涂质量影响很大,欲得到高质量涂层,在保证电弧稳定燃烧的前提下,要选择尽可能低的电弧电压值。电弧电压越高,电弧越长,这就意味着在保持电弧稳定的前提下,允许两根金属丝在喷涂枪枪口处的交点偏差越大。在喷涂过程中,有时利用电弧的这个性质,在导电管磨损,且又没有备用导电管可供更换的情况下,通过提高电压来保持电弧的稳定。当然,使用这种应急方法获得的涂层雾化质量会受到影响。表1是一些材料的喷涂工作电压。

表1 一些材料的喷涂工作电压

|

材料 |

工作电压/V |

材料 |

工作电压/V |

|

锌 |

26~28 |

碳钢及不锈钢 |

30~32 |

|

铝 |

30~32 |

锡合金 |

23~25 |

|

锌铝合金 |

28~30 |

镍合金 |

30~33 |

|

铝镁合金 |

30~32 |

铜合金 |

29~32 |

|

稀土铝合金 |

30~32 |

铝青铜(黏结层) |

34~38 |

|

锌铝伪合金 |

28~30 |

镍铝合金(黏结层) |

34~38 |

在电弧喷涂自粘结材料用于打底层时,不能依据上述原则选择电弧电压。在这种情况下适当提高喷涂电压,可以获得更为粗大的喷涂粒子,过热程度大,以便携带更多的热量,有利于粒子的氧化与放热反应。当粒子撞击到工件表面时,经过充分加热的粗大粒子更可能与工件表面发生微冶金结合,增加涂层与基体之间的结合强度,以提高表面工作层的结合可靠性。

2. 工作电流

平特性的电弧喷涂设备,喷涂电流直接受到送丝速度的控制。提高送丝速度,线材尖端的间隙减小,由于线材的间距决定于电弧电压,电源有自动维持电弧电压稳定的特性,因此,只有增加输出功率,即增加工作电流,使线材更迅速地熔化才能维持这个平衡。工作电流正比于送丝速度,也就是说工作电流是喷涂生产效率的量度。从微观角度看,电源的这个特点也很重要,如果由于某种原因,在喷涂过程中,送丝速度发生微小变化,电源会自动调节熔化线材所需功率。电弧喷涂的这个性质是与火焰喷涂不同的,火焰喷涂时的能量输出不会自动随着送丝量的变化而变化,这就势必影响材料的熔化程度。

提高工作电流,不但可以增加喷涂生产效率,还可以提高涂层质量。表2是在0.5MPa的雾化空气压力,125mm的喷涂距离条件下,选用不同工作电流,测得的Crl3型马氏体不锈钢涂层中的氧化物含量和孔隙率。

表2 工作电流对涂层中氧化物含量和孔隙率的影响

|

工作电流 /A |

生产能力 /Kg.h-1 |

孔隙率 /% |

氧化物含量 /% |

|

50 |

1.14 |

4.29 |

8.48 |

|

100 |

2.27 |

2.47 |

11.80 |

|

200 |

4.54 |

1.96 |

9.33 |

|

300 |

8.0 |

1.79 |

6.56 |

较大的工作电流可以得到高质量的涂层,但工作电流的上限往往受到电弧喷涂设备容量的限制。当工作电流低于某一数值时,电弧也不能稳定燃烧。最低工作电流值不但与材料有关,还与线材尺寸截面有关,对具体规格的线材来说,每种材料都有对应的最低工作电流值。

3. 雾化空气

雾化空气压力很大程度地决定了喷涂粒子的雾化程度和飞行速度,并影响涂层的性能。同样的雾化空气压力,对不同的喷枪设计有不同的雾化效果,好的喷枪设计应当使雾化气流集中在熔化金属丝的尖端部位,使高速气流以剪切方式将金属熔滴变成细片状脱离电弧区,并进一步将其雾化和加速。对具体的喷涂枪来说,当喷涂某种线材时,在其他工艺参数不变的情况下,高的雾化空气压力将得到高致密的涂层。

在喷涂自粘结材料做黏结底层时,往往不希望使用很大的雾化空气压力,去获得细密的涂层,相反的,稍粗大一些的喷涂粒子可携带较多的热量,更有利于与基体之间发生微冶金结合。

有时对某些低熔点材料也不希望有过高的雾化空气压力,因为,材料的熔点较低,高的雾化压力将使熔滴更细小,加剧熔滴氧化和冷却,在喷涂粒子流到达工件表面之前,许多比较细小或严重氧化的熔滴已经凝固和硬化,当撞击到工件表面时就会被反弹掉,降低喷涂层的沉积率。例如,在喷涂锌涂层时,可明显地观察到这种现象。

压缩空气是最经济的雾化气源,在钢铁结构大面积防腐蚀的喷涂施工中,主要是采用压缩空气作为雾化气体。为了避免某些材料的过分氧化,有时,使用氮气作为雾化气源可得到非常致密,且氧化物含量很少的涂层,涂层的力学性能也有明显改善。由于电弧喷涂时气体消耗量很大,大量使用瓶装氮气会造成经济上和运输上的困难,因此限制了它的应用。

4. 喷涂距离

喷涂距离是指喷涂枪与工件表面间的距离。金属丝在电弧区被熔化后经雾化空气雾化和加速,撞击到工件表面形成涂层。在喷涂枪的喷嘴处,压缩空气的流动速度最大,熔滴的速度最低,随着喷涂距离的增加,喷涂粒子被逐渐加速。同时雾化气流的速度逐渐降低。例如,在喷涂钢丝时,在大约50 mm处喷涂粒子有最快的飞行速度;由于空气阻力和加速气流的减弱,喷涂粒子的飞行速度开始下降。根据流体力学原理,在一定的雾化气体压力和流量下,粒子的飞行速度取决于它的尺寸。熔化的金属从喷涂枪喷射出后,被雾化和加速,由于粒子的尺寸不同,它们被加速的程度不同,图2是电弧喷涂碳钢涂层时,测绘的雾化气流速度与不同尺寸喷涂粒子的飞行速度随喷涂距离的变化规律。

由图2中可见喷涂粒子在50~200 mm的喷涂距离内有较高的飞行速度。欲得到高质量涂层,不但需要喷涂粒子具有较高的飞行速度,还要求粒子具有足够高的温度,使粒子处于熔化或软化状态,在撞击到工件表面时充分变形,保证各个喷涂粒子互相镶嵌,使涂层有足够的内聚强度与结合强度。图3是喷涂距离对3Crl3涂层的结合强度的影响。

在喷涂过程中,处于高度过热状态的喷涂粒子极易氧化,它们具有很大的比表面积。粒子尺寸越细小,单位体积的比表面积越大,与氧化合的机会越多。在正常喷涂距离内,喷涂粒子只需1~2 ms时间就可达工件表面。尽管粒子在空气中的飞行时间很短,由于粒子有很大的比表面积和有充分的氧气供给,所以粒子的氧化现象往往是很严重的。对钢铁材料来说,氧化过程会给涂层带来许多不利的影响,如碳元素烧损,氧化物含量增加和孔隙率的增加等,其中碳元素的含量变化直接影响着涂层的力学性能。图4是喷涂距离对3Crl3涂层的氧化物含量和孔隙率的影响。

对于电弧喷涂锌或电弧喷涂铝这些防腐蚀涂层来说,常用的喷涂距离应为150~250 mm.在这个范围内,喷涂粒子可获得足够高的飞行速度和粒子温度,所得到的涂层具有较好的涂层质量和力学性能。随着喷涂距离的增大,一些飞行速度较慢的粒子以及一些氧化严重的粒子已丧失了足够的动能和塑性,不能沉积到工件上,从而影响了涂层的沉积效率。由于离开喷枪的喷涂粒束流大多呈圆锥形状,距喷枪越远,锥底越大。大面积防腐蚀施工时,较远一些的喷涂距离有助于提高喷涂沉积的均匀程度,但一定注意不要过大,以免过多地降低涂层的结合强度和沉积率。

上一页

下一页

相关咨讯

山东临清腾越机械设备有限公司SX-80等离子喷涂设备在喷涂绝缘轴承涂层

等离子喷涂是一种新型涂层技术,其具有以下优点: 1.涂层致密,耐磨性、耐腐蚀性和耐高温性都非常好; 2.涂层厚度均匀,表面质量高,能够满足各种精度要求; 3.设备投资少,施工效率高,成本低。 山东临清腾越机械设备有限公司是一家专业的机械设备制造商,他们采用SX-80等离子喷涂设备对绝缘轴承进行涂层处理。等离子喷涂的优点得到了充分体现,涂层质量非常好,提高了设备的使用寿命,同时也提高了产品的

厦门吉顺芯电子公司SX-1000超音速电弧设备和喷涂转台应用现场

SX-1000超音速电弧设备和喷涂转台和自动喷涂机械手在厦门吉顺芯电子公司应用现场的成功案例。 超音速电弧设备具有涂层均匀、致密、厚度可控等优点,能满足电容器行业高精度、高要求的需求。同时,SX-1000超音速电弧设备还可以与喷涂转台和自动喷涂机械手相结合,形成一条自动化的喷涂生产线,不仅提高生产效率,还可以稳定产品质量,降低生产成本。

广东肇庆新材料企业现场SX-80等离子设备喷涂高温隔离烧结丝网涂层

广东肇庆新材料企业现场SX-80等离子设备喷涂高温隔离烧结丝网涂层 广州三鑫公司SX-80等离子设备在广东肇庆新材料企业现场,应用于喷涂高温隔离烧结丝网涂层。 等离子喷涂的步骤 等离子喷涂时,在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体并从喷嘴喷出形成等离子焰。粉末由送粉气体送入火焰中被熔化、加速、喷射到基体材料上形成涂层。工作气体可用氩气、氮气,或

稀土材料烧结的石墨周皿喷涂氧化锆涂层生产线由广州三鑫公司提供,应用在江西国家稀土集团生产基地。 氧化锆学名叫二氧化锆,分子式ZrO2,是锆的主要氧化物,自然界含有锆元素的矿物主要有斜锆石和锆英石等。氧化锆通常状况下为白色无臭无味晶体,难溶于水、盐酸和稀硫酸,化学性质稳定,且具有高硬度、高熔点、高电阻率、高折射率和低热膨胀系数的特性,已经在耐磨陶瓷、耐火材料、机械、电子、光学、航空航天、生物、化学